バッテリ駆動モータを選択する場合は、さまざまなタイプのモータを検討できます。現在、ほとんどのバッテリ駆動デバイスは、効率が高く電力供給がスムーズな3相ブラシレス DC(BLDC)モータを使用し、高出力アプリケーションや産業用アプリケーションに最適なものになっています。このブログでは、バッテリ駆動アプリケーション向けモータ制御ソリューションを選択する上で知っておくべきことについて説明します。

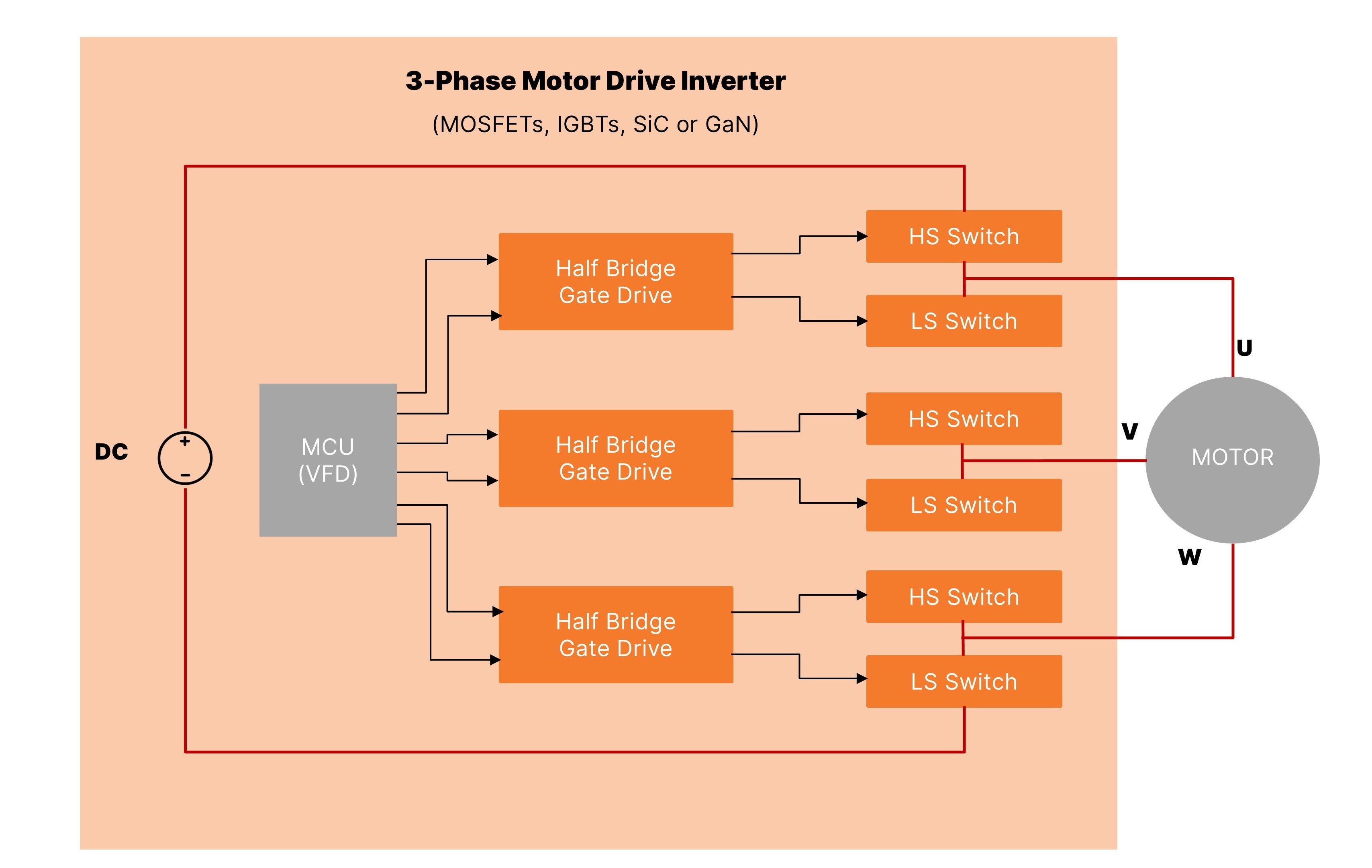

新しく設計を始めるにあたり、すべてのモータには速度とトルクを精密に制御するためにモータコントローラが必要であることを知っておくべきでしょう。モータ制御システムは3つの主要なサブシステムで構成されています(図1を参照)。最初のサブシステムはコントローラ(例えばMCU)です。コントローラは、モータ速度を確立するために使用する低電圧パルス幅変調(PWM)信号を出力します。次はゲートドライバで、ゲートドライバはコントローラからの低電圧出力を受け取り、電圧と電流を増幅してスイッチを駆動できるようにします。最後に、スイッチがトルクを生成するモータの3本の巻線に交互に電圧/電流を供給します。

バッテリ駆動モータを使用するアプリケーション

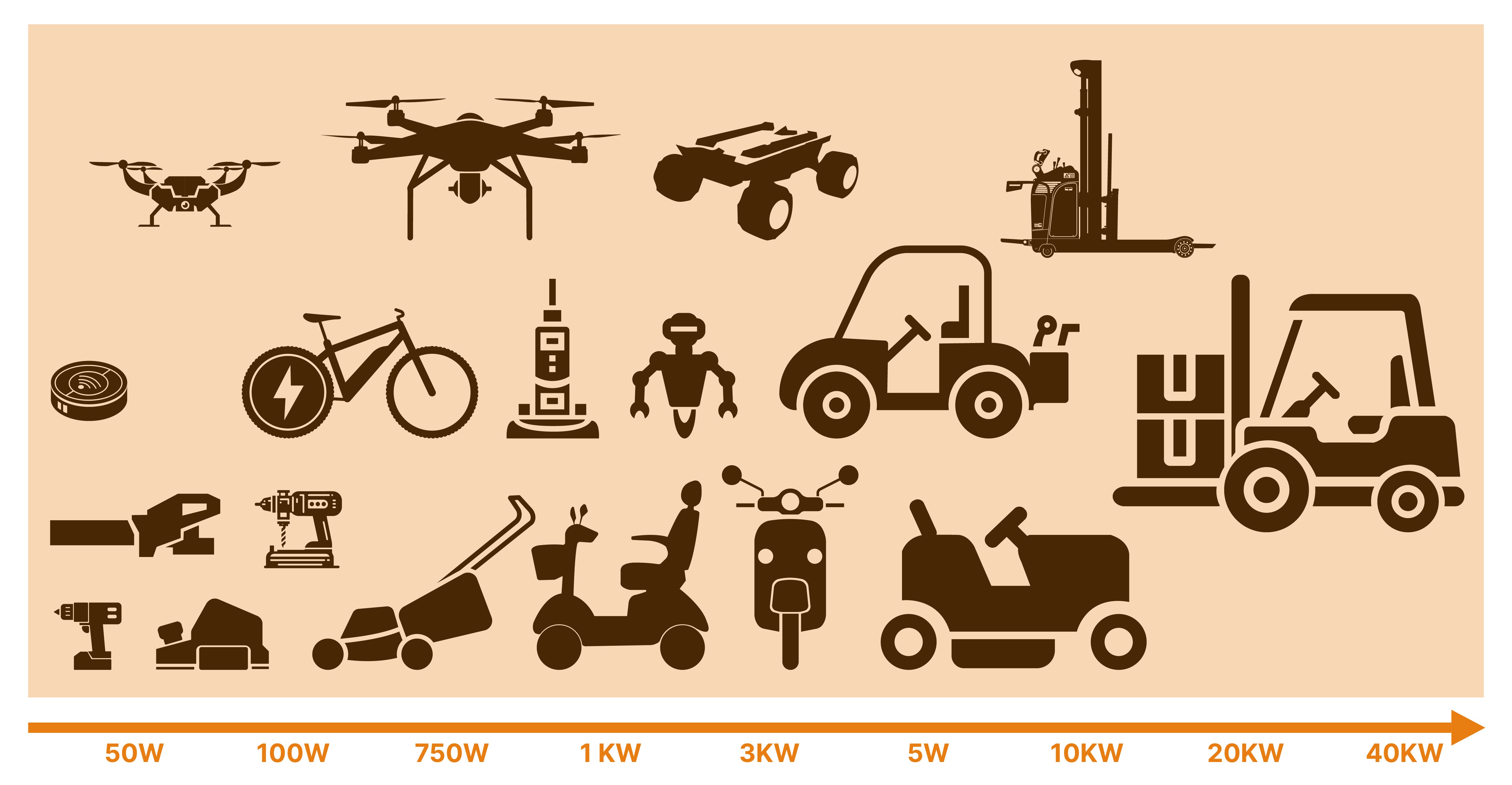

バッテリ駆動アプリケーションは、低電圧/低トルクと高電圧/高トルクの2つの主要カテゴリに分類されます。このように区別する理由は、モータ制御に異なる製品とソリューションが必要であるためです。

低電圧アプリケーション(最大約3kW)には、ローエンドの電動工具(ドリル、サンダー)、園芸工具(芝刈り機、リーフブロワー)、ドローンなどがあります。ハイエンドには、電動自転車、自動ロボット、モビリティスクーターなどの製品があります。

高電圧アプリケーション(3kWから最大約40kWまで)は、ローエンドの電動スクーター、無人搬送車(AGV)、ゴルフカートからハイエンドの自律移動ロボット(AMR)、電動トラクター、電動/自律フォークリフトまで多種多様です。

モータ制御ソリューションでは、トランジスタタイプの選択が重要です。低電圧アプリケーションには、フットプリントが小さく、コスト効率に優れているという理由から、ブレークダウン電圧が低いトランジスタの方が適しています。一方で、増大する電力要求に対応し、高電圧アプリケーションで高信頼性動作を確保するには、ブレークダウン電圧が高いトランジスタが必要です。

高レベルのシステムブロック図

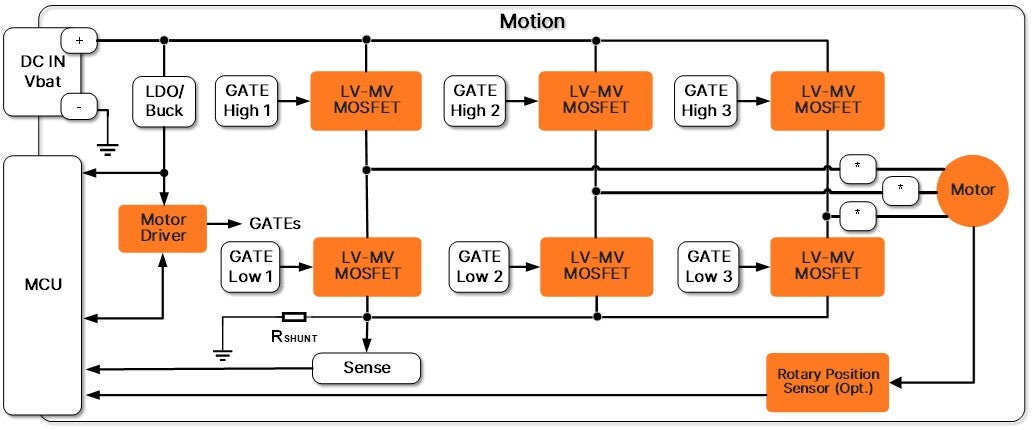

以下の図3に3相BLDC モータの代表的なシステムブロック図を示します。

3相BLDCモータを動作させるには、合計6個のMOSFETによる3個のハーフブリッジで構成される3相インバータが必要です。適切な制御アルゴリズムを備えた3相フルブリッジトポロジにより、モータの速度と方向を精密に制御でき、バッテリ駆動ツールの高効率で信頼性の高い動作を実現します。モータ制御機能は、PWM信号を使用してオン状態とオフ状態間の転流を決定します。

ゲートドライバ は、MOSFETを制御する上で重要な役割を果たします。これらは基本的に、モータコントローラまたはマイクロコントローラからの低電力制御信号を、MOSFETを駆動できる高電力信号に効果的に変換し、MOSFETが迅速かつ効率良くオン/オフすることでモータの速度と方向を精密に制御できるようにします。また、モータと駆動回路を保護するために、過電流や過電圧などに対する保護機能も備えています。

位置センサは、車輪やその他の可動部品の回転を測定して、その環境内での位置と方向を正確に追跡します。これらはBLDC制御の電子転流の一部として採用できます。誘導式エンコーダには、従来の光学センサや磁気センサに比べて多くの利点があります。誘導式エンコーダは、堅牢かつ軽量であるため、回路全体の設計が簡素化され、振動や汚染の影響を受けにくくなります。

重要な考慮事項

業界は引き続きモータコントローラの改善に注力しています。さらなる小型化の推進、効率の改善、信頼性の向上、より強力なモータ駆動に対する要望が常に存在します。そのためには、モータコントローラを構成するコンポーネントとサブシステムの性能を向上させる必要があります。

どのモータコントローラ設計も、スイッチング・トランジスタの電圧定格から始める必要があります。DCモータは必要なDC電圧を設定し、それによりスイッチング・トランジスタの電圧定格が決まります。これらのトランジスタには、要求電圧を超える安全マージンが必要です。電界効果トランジスタ(FET)の場合、重要な定格は最大ドレイン電圧(Vds)です。例えば、100VDCが必要なDCモータが50%の安全マージンを確保するには、定格150Vds以上のFETを使用します。高い信頼性を実現するにはこれが不可欠です。

次に考慮すべきことは効率(または電力消費)です。スイッチング・トランジスタの電力消費は、スイッチング損失と導通損失の2つの要因で発生します。dv/dtと RDS(on)を適切に組み合わせると、一般的にモータコントローラの電力密度が最適になります。それによる効果はサイズの小型化とバッテリ寿命の延長です。

設計に適したトランジスタを決定した後でのみ、ゲートドライバに進むことができます。使用するトランジスタに必要な入力電圧と電流でオン/オフさせるドライバが決まります。トランジスタとドライバの組み合わせを選択すれば、コントローラ、LDO、降圧レギュレータ、オペアンプなどの追加コンポーネントを選択できます。

最適な性能を実現する製品とソリューション

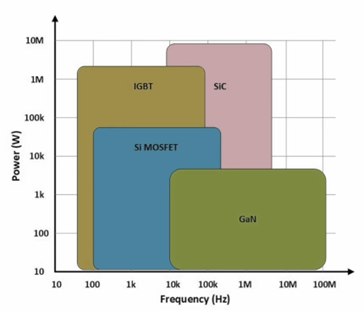

以下の図4に示すように、オンセミは異なる消費電力と動作速度を備えたトランジスタに対して、さまざまなパワー半導体技術を提供しています。

シリコン(Si)MOSFETは、性能、コスト、熱管理のバランスが取れており、バッテリ駆動アプリケーションにとって実用的な選択肢となります。オンセミの最新PowerTrench®技術であるシールドゲート・トレンチは、ゲート電荷とRDSDS(on)が非常に低いため、スイッチング損失と導通損失が低くなります。その結果、PowerTrench T10ファミリは、従来の技術よりも高い電力密度と信頼性の両方を実現しており、複数のパッケージオプションで40Vおよび80Vソリューションを利用できます。

トランジスタを選択すると、それらを駆動するドライバが決まります。ついで、ドライバの入力と出力を絶縁する絶縁ゲートドライバが必要かどうか検討することになります。一般的な目安として、モータ出力が2.5kW未満の場合は、絶縁する必要はありません。2.5kW以上の場合は、グラウンドループを回避してユーザーを保護するために、絶縁ドライバを選択するのが賢明です。

その他のドライバに関する考慮事項には、所要シンク/ソース電流量、動作電源電圧、内部電流センスアンプの必要性などがあります。

最後に、ドライバを選択する際には2つの異なる設計アプローチがあります。1相の両方のトランジスタを駆動する単相ドライバ(ハイ/ロードライバと呼ぶ)があり、3相モータの場合には、これらが3個必要です。6個のドライバを持つ3相ドライバも入手できます。FAN7888などの単一製品は、モータの3つすべての位相のハイサイド/ローサイドを駆動します。

バッテリ駆動アプリケーション用のトランジスタとドライバを選択する際は、多数の考慮事項があります。オンセミのようなパートナーがいると、このプロセスを通して指針が得られ、最も適切な判断を下すことができます。

次のバッテリ駆動アプリケーション設計の際には、オンセミの幅広いモータ制御システム向けディスクリート LV-MV MOSFET、ゲートドライバ、モータドライバ 、モータ制御システム用誘導型センサなどの製品やソリューションの詳細をご確認ください 。

関連資料:

PowerTrench T10 ファミリ

システムソリューションガイド:Battery-Powered Tools

システムソリューションガイド:Industrial Motor Drivers

システムソリューションガイド:Smart and Mobile Robots